Technieken voor materiaalkostencontrole (11 technieken)

Enkele van de belangrijkste technieken voor het beheersen van materiaalkosten zijn de volgende:

Materiaalbeheersing is gericht op het elimineren en minimaliseren van allerlei soorten afval en verliezen terwijl de materialen worden gekocht, opgeslagen, gehanteerd, uitgegeven of verbruikt. Een aantal technieken worden gebruikt bij het plannen, verkrijgen en vasthouden van een stadium van materiaal dat helpt bij het uitoefenen en uitvoeren van materiële kostenbeheersing.

Dergelijke technieken zijn hieronder besproken:

I. niveau instelling:

Om de juiste controle over materialen te hebben, zijn de volgende niveaus ingesteld:

(a) Niveau opnieuw rangschikken

(b) Minimum niveau

(c) Maximum niveau

(d) Gevaarniveau

(e) Gemiddeld voorraadniveau

Deze worden één voor één besproken.

(а) Re-Orderniveau:

Het is het punt waarop, als de voorraad van een bepaald materiaal in de winkel nadert, de winkelier de aanvraag tot bestellen moet initiëren voor nieuwe leveringen van dat materiaal. Dit niveau ligt ergens tussen de maximum- en minimumniveaus, zodanig dat het verschil in hoeveelheid van het materiaal tussen het herschikkingsniveau en het minimumniveau voldoende zal zijn om te voldoen aan de productievereisten tot het tijdstip waarop de verse toevoer van de materiaal is ontvangen.

Het herschikkingsniveau kan worden berekend door de volgende formule toe te passen.

Bestelniveau = Minimumniveau + Verbruik gedurende de tijd die nodig is om de nieuwe levering te krijgen.

Een andere formule gegeven door Wheldon in zijn boek 'Cost Accounting' is als volgt:

Volgorde opnieuw ordenen = maximaal verbruik x maximale bestelvolgorde. Hier betekent maximale nabestellingsperiode de maximale periode die is verstreken om het materiaal te krijgen nadat het is geïnitieerd. Wheldon heeft in die periode de maximale periode en het maximale verbruik genomen, zodat de fabriek in elk geval niet kan stoppen vanwege een tekort aan materialen.

Afbeelding 1:

Bereken het bestelniveau van materiaal A uit de volgende gegevens:

(i) Minimumlimiet van 500 eenheden.

(ii) Maximumlimieten 2.500 eenheden.

(iii) Dagelijkse behoefte van materiaal 100 eenheden.

(iv) Tijd die nodig is voor nieuwe bezorging 10 dagen. OPLOSSING

Bestelniveau = minimumlimiet + verbruik gedurende de tijd die nodig is voor nieuwe bezorging

= 500 eenheden + 100 x 10 eenheden = 1.500 eenheden.

Bestel voor de aankoop van materiaal moet worden geplaatst wanneer het materiaal in voorraad 1500 eenheden bereikt.

Afbeelding 2:

Bereken het re-orderingiveau uit de volgende informatie:

Maximaal verbruik = 300 eenheden per dag Minimumverbruik = 200 eenheden per dag Re-orderperiode = 8 tot 10 dagen.

Oplossing:

Re-orderingiveau = maximaal verbruik x maximale re-orderperiode = 300 eenheden x 10 = 3.000 eenheden.

(b) Minimum (Cr Safety Stock) -niveau:

Dit vertegenwoordigt de minimale hoeveelheid van het materiaal dat te allen tijde in de hand moet worden gehouden. De hoeveelheid is vast, zodat de productie niet kan worden opgehouden als gevolg van een tekort aan het materiaal.

Bij het vaststellen van dit niveau worden de volgende factoren in aanmerking genomen:

1. Doorlooptijd dwz tijdsvertraging tussen inspringen en ontvangen van het materiaal. Het is de tijd die nodig is om het aanbod aan te vullen.

2. Snelheid van verbruik van het materiaal tijdens de doorlooptijd.

3. Aard van het materiaal. Minimumniveau is niet vereist in het geval van een speciaal materiaal dat vereist is voor de specifieke bestelling van de klant.

Formule voor de berekening van het minimum niveau gegeven door Wheldon is als volgt:

Minimum Stock Level = Re-ordering Level - (Normale consumptie x Normale bestelvolgorde),

(c) Maximaal niveau:

Het vertegenwoordigt de maximale hoeveelheid van een artikel dat op elk gewenst moment in voorraad kan worden gehouden. Voorraad mag deze hoeveelheid niet overschrijden. De hoeveelheid is zo vastgesteld dat er geen overstocking is.

Overstocking moet zoveel mogelijk worden vermeden vanwege de volgende nadelen:

1. Overstocking blokkeert onnodig werkkapitaal dat ergens anders winstgevend kan worden gebruikt.

2. Overstocking heeft meer ruimte nodig, dus er zal meer huur betaald moeten worden.

3. Er kan verlies zijn door veroudering vanwege overstocking.

4. Er zijn kansen op kwaliteitsvermindering omdat grote voorraden meer tijd nodig hebben voordat ze worden geconsumeerd.

5. Er kan angst zijn voor verlaging van de marktwaarde van de overstock materialen.

Het maximale voorraadniveau wordt vastgesteld door rekening te houden met de volgende factoren:

1. Bedrag van kapitaal beschikbaar voor het onderhoud van winkels.

2. Godown-ruimte beschikbaar.

3. Maximale behoefte van de winkels voor productiedoeleinden op elk moment.

4. Snelheid van verbruik van het materiaal tijdens de doorlooptijd.

5. Het tijdsverloop tussen inspringing en ontvangst van het materiaal.

6. Mogelijkheid van verlies in winkels door bederf, verdamping etc. Er zijn bepaalde winkels die in hoeveelheid verslechteren als ze gedurende een lange periode worden opgeslagen.

7. Kosten van het onderhoud van winkels.

8. Waarschijnlijke schommeling van prijzen. Als er bijvoorbeeld sprake is van een substantiële prijsstijging in de komende periode, zal een relatief groot maximum voorraadniveau worden vastgesteld. Aan de andere kant, als de mogelijkheid bestaat dat de prijzen in de nabije toekomst dalen, blijven de voorraden op een zeer laag niveau

9. Het seizoensgebonden karakter van de toevoer van materiaal. Bepaalde materialen zijn alleen beschikbaar tijdens specifieke periodes van het jaar, dus deze moeten tijdens deze perioden zwaar worden gevuld.

10. Beperkingen opgelegd door de overheid of de lokale overheid met betrekking tot materiaal met inherente risico's zoals brand en ontploffing.

11. Mogelijkheid van verandering in mode en gewoonte die een verandering van de materiaalbehoeften noodzakelijk maakt.

De formule voor de berekening van het maximale voorraadniveau gegeven door Wheldon is als volgt:

Maximum voorraadniveau = Reorderingsniveau + Bestelhoeveelheid - (minimumverbruik x minimale bestelperiode)

(d) Gevaarniveau:

Dit betekent een niveau waarop normale problemen van het materiaal worden gestopt en problemen alleen worden gemaakt onder specifieke instructies. De aankoopfunctionaris zal speciale afspraken maken om de materialen te krijgen die op hun gevarenniveau zijn, zodat de productie niet kan stoppen vanwege een tekort aan materialen.

Gevarenniveau = Gemiddeld verbruik x Max. nabestellingsperiode voor noodaankopen

(e) Gemiddeld voorraadniveau:

Dit niveau wordt berekend met de volgende formule:

Gemiddeld voorraadniveau = minimum voorraadniveau + 1/2 van bestelhoeveelheid of 1/2 (minimum voorraadniveau + maximum voorraadniveau)

Afbeelding 3:

Als het minimumvoorraadniveau en het gemiddelde voorraadniveau van grondstof A respectievelijk 20.000 en 40.000 eenheden zijn, kunt u de bestelhoeveelheid ervan vinden.

Oplossing:

Gemiddeld voorraadniveau = minimum voorraadniveau + ½ bestelvolume

of ½ Re-orderhoeveelheid = gemiddeld voorraadniveau - minimaal voorraadniveau

of ½ Re-orderhoeveelheid = 40.000 eenheden - 20.000 eenheden.

Bestelhoeveelheid = 20.000 eenheden x 2 = 40.000 eenheden.

Afbeelding 4:

In een bedrijf zijn wekelijks minimum- en maximumverbruik van materiaal A respectievelijk 25 en 75 eenheden. De re-orderhoeveelheid zoals vastgesteld door het bedrijf is 300 eenheden. Het materiaal wordt binnen 4 tot 6 weken na afgifte van de leveringsbestelling ontvangen. Bereken minimum niveau en maximum niveau van materiaal A.

Oplossing:

Minimumniveau = Re-orderniveau - (Normaal verbruik x Normale bestelvolgorde)

= 450 eenheden - (50 eenheden x 5 weken)

= 450 eenheden - 250 eenheden = 200 eenheden

(Re-order niveau = maximum verbruik x maximale volgorde van nabestellingen)

= 75 eenheden x 6 weken = 450 eenheden

Normaal dwz Gemiddelde verbruik = 25 eenheden + 75 eenheden / 2 = 50 eenheden

Normaal dwz gemiddelde periode = 4 weken + 6 weken / 2 = 5 weken

Maximum niveau = Re-order niveau + bestelhoeveelheid - (minimum verbruik x minimale bestelvolgorde)

= 450 eenheden + 300 eenheden - (25 eenheden x 4 weken) = 650 eenheden

Afbeelding 5:

'ZEE' is een product vervaardigd uit drie grondstoffen 'M', 'N' en 'Q'. Elke eenheid ZEE heeft 10 Kgs., 8 Kgs nodig. en 6 Kgs., respectievelijk van M, N en Q. De re-order niveaus van 'M' en 'N' zijn 15.000 Kgs. en 10.000 Kgs. respectievelijk terwijl het minimumniveau van 'Q' 2.500 Kg is. De wekelijkse productie van ZEE varieert van 300 tot 500 eenheden, terwijl de wekelijkse gemiddelde productie 400 eenheden is.

U moet het volgende berekenen:

Afbeelding 6:

Bij de vervaardiging van haar producten gebruikt een onderneming drie grondstoffen, A, B en C, waarvoor het volgende van toepassing is:

Afbeelding 7:

(a) De beschikbaarheid van een geïmporteerd machinecomponent is onregelmatig en bijgevolg varieert ook het consumptiepatroon gedurende het jaar. Laat zien hoe het "herordeningsniveau" voor dit onderdeel moet worden vastgesteld.

(b) Bereken uit de volgende gegevens voor de afgelopen twaalf maanden het gemiddelde voorraadniveau voor de genoemde component:

II. Economische bestelhoeveelheid :

De totale kosten van een materiaal bestaan meestal uit:

Totale aanschaffingswaarde + Totale bestelkosten + Totale boekwaarde.

Totale aanschafkosten:

De totale aankoopprijs door middel van kopen wordt meestal niet beïnvloed, ongeacht de hoeveelheid bestelde artikelen in één keer, tenzij kwantumkortingen beschikbaar zijn. Bijvoorbeeld, of de totale jaarlijkse behoefte aan een materiaal van 10.000 eenheden wordt gekocht met Rs 10 per eenheid in vijftig bestellingen van 200 eenheden per stuk of in 10 bestellingen van elk 1.000 eenheden, de totale aanschaffingswaarde is Rs 1, 00.000 (dwz 10.000 eenheden @ Rs) 10) onder elk alternatief als er geen kwantumkortingen beschikbaar zijn.

Dus, wanneer acquisitiekosten van een materiaal hetzelfde blijven, zijn ze niet relevant en worden ze vaak uitgesloten bij het bepalen van de hoeveelheid van een materiaal dat in één keer moet worden besteld. De enige kosten waarvoor moet worden gezorgd zijn de bestel- en vervoerskosten.

De hoeveelheid tegelijk te bestellen materiaal wordt de economische bestelhoeveelheid genoemd. Deze hoeveelheid is zodanig vastgesteld dat de kosten voor het dragen en bestellen van de voorraad tot een minimum worden beperkt.

Kosten dragen:

Het zijn de kosten van het vasthouden van de materialen in de winkel en omvatten:

1. Kosten van opslagruimte die voor een ander doel hadden kunnen worden gebruikt.

2. Kosten van bakken en rekken die moeten worden voorzien voor de opslag van materialen.

3. Kosten van onderhoud van de materialen om verslechtering te voorkomen.

4. Bedrag van te betalen rente op het geld dat is opgesloten in de materialen.

5. Kosten van bederf in winkels en handling.

6. Transportkosten met betrekking tot voorraad.

7. Kosten van achterhaaldheid doordat sommige materialen verouderd zijn na enige tijd van opslag, hetzij als gevolg van verandering in het proces of product.

8. Verzekeringskosten.

9. Administratieve kosten etc.

Al deze kosten bij elkaar genomen, in India, bedragen ongeveer 20-25 procent van de materiaalkosten per jaar. Er moeten dus pogingen in het werk worden gesteld om een dergelijke alarmerende koers van de kosten te verminderen.

Bestellingskosten:

Het zijn de kosten van het plaatsen van bestellingen voor de aankoop van materialen en omvat:

1. Personeelskosten op de afdeling inkoop, inspectiesectie en betalingsafdeling.

2. Kosten van briefpapier, verzendkosten en telefoonkosten.

Dit type kosten omvat dus kosten van drijvende tenders, kosten van vergelijkende evaluatie van offertes, kosten van papierwerk, en verzendkosten betrokken bij het plaatsen van de bestelling, kosten van inspectie en kosten van de boekhouding en het uitvoeren van betalingen. Met andere woorden, de kosten variëren met het aantal bestellingen.

De te bestellen hoeveelheid moet zodanig zijn dat de transport- en bestelkosten tot een minimum worden beperkt. De bestelling voor het te kopen materiaal moet groot genoeg zijn om meer handelskorting te verdienen en te profiteren van bulktransport, maar tegelijkertijd moet het niet te groot zijn om een te hoge betaling te doen vanwege rente, opslag en verzekering kosten.

Als de te betalen prijs stabiel is, kan de telkens te bestellen hoeveelheid worden vastgesteld aan de hand van de volgende formule:

waar

Q = Te bestellen hoeveelheid.

C = verbruik van het betreffende materiaal in eenheden gedurende een jaar.

O = kosten van het plaatsen van één bestelling, inclusief de kosten voor het ontvangen van de goederen, dat wil zeggen de kosten voor het ophalen van een artikel in de voorraad van het bedrijf.

I = Rentebetaling inclusief variabele kosten van opslag per eenheid per jaar, dwz houdkosten van voorraad.

Een eenheid van materiaal X kost bijvoorbeeld Rs 50 en het jaarlijkse verbruik is 20.000 eenheden. De kosten voor het plaatsen van een bestelling inclusief de kosten voor het ontvangen van het materiaal zijn Rs 20 en de rente inclusief variabele opslagkosten is 10% per jaar. De optimale hoeveelheid waarvoor de bestelling moet worden geplaatst, is

Samenvattend, de economische bestelhoeveelheid wordt bepaald rekening houdend met de bestel- en transportkosten. Met de interactie van deze twee kosten zijn de economische orderkosten gedurende een bepaalde periode gelijk aan de transportkosten gedurende die periode en zijn de totale kosten om te bestellen en te dragen de laagste, zoals duidelijk wordt gemaakt in Fig. 4.1:

Uit het bovenstaande diagram is duidelijk dat de boekwaarde en de orderkosten zich tegenovergesteld gedragen. Als grote hoeveelheden tegelijk worden besteld, zijn de bestelkosten laag en zijn de verzendkosten hoog en omgekeerd als een kleine hoeveelheid in één keer wordt besteld.

Aannames in de berekening van EOQ:

1. Er zijn dynamische omstandigheden van het aanbod waardoor een bedrijf zoveel bestellingen kan plaatsen als nodig is.

2. De prijzen van het artikel blijven stabiel waardoor de boekwaarde constant blijft.

3. De hoeveelheid van het te consumeren artikel gedurende een bepaalde periode is volledig bekend, dat wil zeggen, de hoeveelheid die geconsumeerd moet worden is zeker.

Verschil tussen EOQ en bestelhoeveelheid :

De economische bestelhoeveelheid is anders dan de bestelhoeveelheid. Bestelhoeveelheid is de hoeveelheid waarvoor de bestelling daadwerkelijk wordt gegeven. Het kan meer of minder zijn dan de economische bestelhoeveelheid, als het bedrijf geen orders plaatst op basis van de economische bestelhoeveelheid. Bij gebrek aan informatie over de economische bestelhoeveelheid kan de opgegeven bestelhoeveelheid als economische bestelhoeveelheid worden beschouwd.

Afbeelding 8:

Ontdek de economische bestelhoeveelheid (EOQ) uit de volgende gegevens en toon ook een grafiek die de economische bestelhoeveelheid identificeert.

Jaarlijks gebruik: 6.000 eenheden

Materiaalkosten per eenheid: Rs 20

Kosten voor het plaatsen en ontvangen van één bestelling: Rs 60

Jaarlijkse boekwaarde van één eenheid: 10% van de waarde van de voorraad.

Oplossing:

De formule voor het berekenen van de economische bestelhoeveelheid is:

Afbeelding 9:

Ontdek de economische bestelhoeveelheid (EOQ) uit de volgende gegevens:

Afbeelding 10:

Elke dag zijn er ongeveer 50 items nodig voor een machine. Een vaste prijs van Rs. 50 per bestelling wordt gemaakt door een bestelling te plaatsen. De voorraadkosten per artikel bedragen Rs. 0, 02 per dag. De lead-periode is 32 dagen. Berekenen:

(i) Economische bestelhoeveelheid

(ii) Niveau opnieuw rangschikken.

Afbeelding 11:

The Complete Gardener beslist over de economische bestelhoeveelheid voor twee merken gazonbemesting: Super Grown and Nature's Own.

De volgende informatie wordt verzameld:

Afbeelding 12:

De volgende informatie met betrekking tot een type materiaal is beschikbaar:

Afbeelding 13:

De jaarlijkse vraag naar een bepaald voorraadartikel is 10.000 eenheden. Voorraadkosten per eenheid per jaar bedragen 20% en de bestelkosten zijn Rs. 40 per bestelling. De door de leverancier opgegeven prijs is Rs. 4 per eenheid. De leverancier is echter bereid om een korting van 5% te geven voor een bestelling van 1500 eenheden of meer. Is het de moeite waard om gebruik te maken van de kortingsaanbieding?

Afbeelding 14:

PQR Limited produceert een product met een maandelijkse vraag van 52.000 eenheden. Het product vereist een component X die bij Rs wordt gekocht. 15 per eenheid. Voor elk eindproduct zijn 2 eenheden van component X vereist. De bestelkosten zijn Rs. 350 per bestelling en de boekwaarde is 12% per jaar

Afbeelding 15:

Een groothandel levert elke week 30 gevulde poppen aan verschillende winkels. Poppen worden gekocht bij de fabrikant in veel van 12 Rs. 1.200 per lot. Elke bestelling brengt administratiekosten van Rs met zich mee. 60 plus vrachtkosten van Rs. 250 per bestelling. Meerdere en gebroken partijen kunnen ook worden besteld en alle bestellingen worden de volgende dag gevuld. De incrementele kosten zijn Rs. 0, 60 per jaar om een pop in de inventaris op te slaan. De groothandel financiert voorraadinvesteringen door zijn holding maandelijks 2% te betalen voor geleende gelden.

(i) Hoeveel poppen moeten er tegelijkertijd worden besteld om de totale jaarlijkse voorraadkosten te minimaliseren? Stel dat er 250 weekdagen per jaar zijn?

(ii) Hoe vaak moet hij bestellen?

Afbeelding 16:

(a) EXE Limited heeft een aanbieding van kwantumkortingen ontvangen voor de volgorde van materialen zoals onder:

De jaarlijkse vereiste voor het materiaal is 5.000 ton. De bestelkosten per bestelling bedragen Rs 1200 en de voorraadkosten worden geschat op 20% van de materiaalkosten per jaar. U moet het meest economische aankoopniveau berekenen.

(b) Wat is uw antwoord op de bovenstaande vraag als er geen kortingen worden aangeboden en de prijs per ton Rs 1500 is?

Wetenschappelijk voorraadbeheer voor aanvulling :

Hieronder volgen de drie voorraadmodellen die meestal worden gebruikt voor het aanvullen van de artikelen in winkels:

(a) Systeem met vaste-ordehoeveelheden

(b) Aanvullingssysteem

(c) Optioneel of gemodificeerd aanvullingssysteem.

Elk van de bovenstaande systemen houdt rekening met de boekwaarde van de inventaris, de orderkosten van de voorraad en de kosten van de stock-out. In deze modellen zijn de twee basisoverwegingen de bepaling van hoeveel te kopen in één keer en hoe vaak te kopen.

Met andere woorden, deze modellen zijn gebaseerd op de bepaling van de bestelhoeveelheid en frequentie van bestellen. De bestelfactoren waarmee rekening wordt gehouden, zijn de doorlooptijd en de veiligheid of buffervoorraad.

(a) Systeem met vaste-ordehoeveelheden:

In dit systeem wordt de bestelhoeveelheid van het materiaal vastgezet en wordt een nieuwe bestelling geplaatst voor deze hoeveelheid wanneer de voorraad in de hand het bestelpunt bereikt. De vaste bestelhoeveelheid is een economische bestelhoeveelheid, zodat de kosten voor bestelling en uitvoering de laagste zijn.

(b) Replenishment-systeem:

In dit systeem is de bestelhoeveelheid niet vast, maar wordt deze bij elke bestelling gewijzigd. Er is een vaste besteltijd wanneer voorraden worden beoordeeld en niveaurekeningen worden geplaatst voor een variërende hoeveelheid die gelijk is aan het maximale niveau minus de voorraden op de vaste herzieningsdatum.

In dit systeem wordt het maximale voorraadniveau vastgesteld waarboven de voorraad naar verwachting niet zal overschrijden. Dit systeem is nuttig wanneer er fluctuaties zijn in het consumptiepatroon, terwijl een systeem met een vaste orderhoeveelheid nuttig is wanneer het verbruikspatroon stabiel is.

(c) Optioneel of gewijzigd suppletiesysteem:

Dit systeem is een aanpassing van het aanvulsysteem. In dit systeem is ook de bestelhoeveelheid van het aanvulsysteem variabel, maar wordt er een onderlimiet op de grootte ervan geplaatst, dwz dat de bestelhoeveelheid niet onder de vaste onderlimiet mag liggen wanneer de bestelling op een vaste periode wordt geplaatst.

Deze methode combineert dus de belangrijkste kenmerken van het systeem met vaste orderhoeveelheden en het aanvulsysteem, omdat het rekening houdt met een maximum niveau, een variabele bestelhoeveelheid met een bepaalde ondergrens, herordeningsniveau en een te herzien systeem op een vast tijdstip .

III. Just-in-Time voorraadsysteem :

Met het oog op de enorme kosten van voorraad in de winkels en eigendommen van god, vragen fabrikanten en merchandisers om frequentere leveringen met kortere doorlooptijden bij inkooporders van hun leveranciers. Tegenwoordig zijn organisaties steeds meer geïnteresseerd in het behalen van potentiële voordelen door het doen van kleinere en frequentere bestellingen.

Met andere woorden, ze zijn geïnteresseerd in een just-in-time aankoopsysteem. Just-in-time (JIT) -inkoop is de aankoop van materiaal of goederen op een zodanige manier dat levering van gekochte artikelen is verzekerd vóór het gebruik of de vraag.

Just-in-time inkoop herkent te hoge kosten voor het aanhouden van hoge voorraadniveaus. Daarom pleit het ervoor goede relaties met leveranciers te ontwikkelen en tijdig aankopen te doen bij bewezen leveranciers die de levering van goederen gereed kunnen maken wanneer en wanneer dat nodig is.

EOQ (ie, Economic Order Quantity) -model gaat uit van een constante bestelhoeveelheid, terwijl het inkoopbeleid van JIT een andere hoeveelheid voor elke order bepleit als de vraag fluctueert. In de economische bestelhoeveelheid wordt de nadruk gelegd op bestel- en draagkosten, maar het voorraadbeheer gaat verder dan de boekings- en orderkosten, inclusief inkoopkosten, kwaliteitskosten en stock-outkosten. Just-in-time inkoop houdt rekening met al deze kosten en beweegt buiten de aannames van het EOQ-model.

De aannames van het EOQ-model zijn als volgt:

1. De hoeveelheid van het artikel dat geconsumeerd moet worden gedurende een bepaalde periode is bekend, dat wil zeggen, de hoeveelheid die geconsumeerd moet worden is zeker.

2. Prijzen van te kopen materialen of goederen blijven stabiel, waardoor de boekwaarde constant blijft.

3. Er zijn dynamische omstandigheden van het aanbod waardoor een bedrijf zoveel bestellingen kan plaatsen als nodig is.

De bovenstaande aannames kloppen niet. Als zodanig just-in-time inkoop is niet gebaseerd op deze aannames. Kwaliteitskosten en tijdige leveringen zijn van bijzonder belang bij JIT-inkoop en bedrijven die dit beleid volgen, maken een juiste leverancierskeuze om snelle levering en geleverde goederen van goede kwaliteit te krijgen. Prijs is slechts één overweging bij het maken van een keuze van leveranciers.

Voordelen van JIT-inkoop :

1. Investeringen in voorraden worden verminderd omdat er frequentere inkooporders van kleine hoeveelheden worden gemaakt.

2. De boekwaarde wordt verlaagd als gevolg van lage investeringen in voorraad.

3. Een vermindering van het aantal te behandelen leveranciers is mogelijk. Alleen bewezen leveranciers die snelle levering van kwaliteitsgoederen kunnen geven, krijgen inkooporders. Als gevolg hiervan is verkorting van de onderhandelde tijd mogelijk. Het gebruik van langlopende contracten met sommige leveranciers met een minimale hoeveelheid papierwerk is mogelijk.

4. Kwaliteitskosten zoals inspectiekosten van inkomende materialen of goederen, restanten en nabewerkingskosten worden verlaagd omdat JIT-inkoop zorgt voor snelle en frequente leveringen van orders van kleine omvang, wat resulteert in een laag voorraadniveau met zo min mogelijk verspilling tot gevolg. Daarom wordt JIT-inkoop vaak toegepast door organisaties die zich bezighouden met bederfelijke goederen.

5. JIT helpt bij het verminderen van verspilling van tijd van de beroepsbevolking en het hele productieproces is geconcentreerd op de tijd besteed aan het daadwerkelijk produceren van producten.

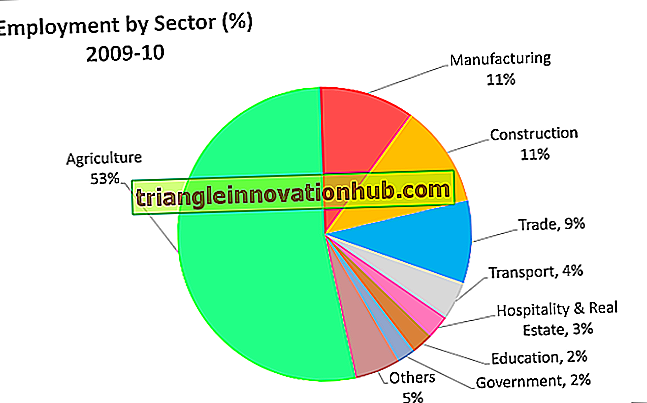

IV. Voorraadbeheer via ABC-analyse:

Productieorganisaties vinden het nuttig om materialen in drie categorieën onder te verdelen om selectieve controle op materialen uit te oefenen. Een analyse van de materiaalkosten zal aantonen dat een kleiner percentage van de artikelen in de winkels kan bijdragen aan een groot percentage van de consumptiewaarde en dat een groot percentage van de artikelen een kleiner percentage van de waarde kan vertegenwoordigen van verbruikte items. Tussen deze twee uitersten zullen die items vallen waarvan het percentagegetal min of meer gelijk is aan hun consumptiewaarde.

Het is een systeem van voorraadbeheer. Het oefent discriminerende controle uit op verschillende artikelen van winkels die zijn geclassificeerd op basis van de betrokken investeringen. Meestal zijn ze verdeeld in drie categorieën op basis van hun belang, namelijk hun waarde en frequentie van aanvullen tijdens een periode.

De categorie 'A' bestaat uit slechts een klein percentage, dat wil zeggen ongeveer 10% van de totale itemshandvatten door de winkels, maar vereist een zware investering van ongeveer 70% van de voorraadwaarde, vanwege hun hoge prijs of zware behoefte of beide.

De categorie 'B' is relatief minder belangrijk: 20% van de totale artikelen die door winkels worden verwerkt en het percentage van de vereiste investering is ongeveer 20% van de totale investering in voorraden.

'C'-categorie - 70% van het totaal van de afgehandelde artikelen en 10% van de waarde.

Een dergelijke analyse van materiaal staat bekend als ABC-analyse. Deze techniek van voorraadbeheer is ook bekend als voorraadbeheer volgens de waardemethode of de altijd betere regelmethode of proportionele onderdelenwaarde-analysemethode. Dus, onder deze techniek van materiële controle, worden materialen weergegeven in 'A', 'B' en 'C' categorieën in aflopende volgorde op basis van de geldwaarde van het verbruik.

ABC-analyse meet de kostenbetekenis van elk artikel. Het concentreert zich op belangrijke items, dus het is ook bekend als 'Controle door belang en uitzondering' (CIE). Het is een wetenschappelijke methode voor materiële controle omdat het de nadruk legt op een onderscheidende controle over verschillende winkelartikelen, ingedeeld op basis van de investering. Het is dus een systeem van selectieve voorraadbeheer.

Het rapport van het Indian Productivity Team over "Stores and Inventory Control in de VS, Japan en West-Duitsland" geeft het volgende voorbeeld van ABC-analyse:

Een winkel heeft bijvoorbeeld 2000 verbruiksartikelen en een maandelijks verbruik van Rs 10, 00.000. In dit voorbeeld hebben 160 items volgens het bovenstaande rapport een verbruik van Rs 7, 50.000. 500 items zullen Rs 2, 00.000 en 1.340 items verwerken consumeren materiaal ter waarde van Rs 50.000 alleen.

Het belang van deze analyse is dat er een zeer nauwe controle wordt uitgeoefend op de posten van de A-groep die een hoog percentage van de kosten vertegenwoordigen, terwijl minder strenge controle voldoende is voor categorie 'B' en dat er voor controledoeleinden van categorie 'C' zeer weinig controle is items.

Alle soorten materiaalcontrole, dwz aankoop, winkels en uitgifte, moeten strikt worden toegepast in het geval van de items van A 'groep. In het geval van de 'C'-items wordt geen uitgebreide materiële controle uitgeoefend omdat deze items een zeer klein deel van de materiaalkosten vertegenwoordigen.

Deze items kunnen eenmaal per jaar worden gekocht en verschillende voorraadniveaus, zoals minimumniveau, maximumniveau, bestelniveau, enz., Worden mogelijk niet nageleefd. Alle inspanningen en kosten die op de items in de C-groep zijn bespaard door geen uitgebreide controle uit te voeren, kunnen op de items uit de A- en B-groep worden gebruikt.

voordelen:

1. Er wordt een strikte controle uitgeoefend op de artikelen die een hoog percentage van de materiaalkosten vertegenwoordigen. Managementtijd wordt besteed aan 'A'-items, terwijl' C'-items en soms 'B'-items kunnen worden afgehandeld door administratief personeel met de minste supervisie door managers. Gelijke aandacht voor alle items van winkels is niet wenselijk omdat het duur is.

Concentratie op alle items van winkels heeft waarschijnlijk een onschadelijk effect op alle drie items, ongeacht de waarde van het verbruik. Daarom moet de ABC-analyse worden gevolgd om de aandacht te schenken aan de items die ze verdienen, met het oog op hun consumptiewaarde.

2. Investeringen in voorraden worden tot een minimum beperkt omdat een redelijke hoeveelheid A-items die een aanzienlijk deel van de materiaalkosten vertegenwoordigen, wordt ingekocht. Om de investering in materialen te verminderen, draagt de controle over de 'A'-items veel meer bij dan de controle over' C'-items.

3. Opslagkosten worden verlaagd omdat een redelijke hoeveelheid materialen, die een hoog consumptiegedrag vertegenwoordigen, in de winkels wordt gehandhaafd.

4. Met de introductie van de ABC-analyse wordt de managementtijd opgeslagen omdat er aandacht moet worden besteed aan slechts enkele items in plaats van aan alle items.

Samenvattend wordt hieronder een tabel gepresenteerd met de opvallende kenmerken van ABC-analyse:

Afbeelding 17:

Een fabriek gebruikt 4.000 soorten inventarishoudingen en voorraadgebruik en de volgende informatie wordt nageleefd.

(1) 15 aantal variëteiten van artikelen moeten om de volgende redenen worden ingedeeld als categorie A-items die de belangrijkste groep zijn:

(i) Ze vormen 0, 375% van het totale aantal soorten voorraadartikelen in de winkel, wat minimaal is per gegeven indeling in het probleem.

(ii) Ze vormen 50% van de waarde van de voorraadhouding die maximaal is zoals gegeven in het probleem.

(iii) Ze vormen 85% van het totale voorraadgebruik.

(2) 110 aantal variëteiten van voorraadartikelen moeten worden ingedeeld als categorie-B-posten om de volgende redenen:

(i) Ze omvatten 2, 75% van het totale aantal soorten voorraadartikelen dat door de winkel wordt verwerkt.

(ii) Ze vereisen een gematigde investering van 30% van de totale waarde van het houden van de voorraad.

(iii) Hun consumptie is matig verbruik van 10% van het voorraadgebruik.

(3) 3.875 aantal variëteiten van voorraadartikelen moeten worden geclassificeerd als categorie-C-artikelen, omdat zij 96, 875% van de totale variëteiten van voorraadartikelen uitmaken en een investering van 20% van de totale waarde van de voorraadbehoud vereisen. Hun verbruik is ook 5% van het totale voorraadgebruik. Het is aangewezen deze items te classificeren als items uit categorie 'C' omdat ze het minst belangrijk zijn uit drie groepen 'A', 'B' en 'C'

V. VED-analyse :

VED-vitale, essentiële en wenselijke analyse wordt voornamelijk gebruikt voor de controle van reserveonderdelen. De reserveonderdelen kunnen worden onderverdeeld in drie categorieën - vitaal, essentieel of wenselijk - met het oog op de kriticiteit voor productie. De reserveonderdelen, waarvan de voorraad zelfs voor een korte tijd de productie voor geruime tijd stopt en waar de kosten van stock-uit zeer hoog zijn, worden vitale reserveonderdelen genoemd.

De reserveonderdelen, waarvan de afwezigheid niet meer dan een paar uur of een dag kan worden getolereerd en de kosten van verloren gegane productie hoog zijn en die essentieel zijn voor de voortzetting van de productie, worden essentiële reserveonderdelen genoemd. De wenselijke reserveonderdelen zijn die reserveonderdelen die nodig zijn, maar hun afwezigheid zelfs gedurende een week zal niet leiden tot het stoppen van de productie. Sommige reserveonderdelen, hoewel te verwaarlozen in geldwaarde, kunnen van vitaal belang zijn voor de productie om door te gaan en vereisen constante aandacht.

Dergelijke reserveonderdelen krijgen mogelijk niet de aandacht die ze verdienen als ze worden onderhouden volgens ABC-analyse omdat hun consumptiewaarde klein is. Dus in hun gevallen wordt VED-analyse gemaakt om de effectieve resultaten te krijgen. Omdat VED-analyse items analyseert op basis van hun kritieke waarde voor de productie, kan deze ook worden gebruikt voor artikelen die moeilijk te verkrijgen zijn.

VI. Perpetual Inventory System :

Het Chartered Institute of Management Accountants, Londen, definieert de eeuwigdurende inventaris als "een systeem van records bijgehouden door de controllingafdeling, die de fysieke bewegingen van aandelen en hun huidige balans weerspiegelt". Bin-kaarten en het grootboek van winkels helpen het management bij het onderhoud van dit systeem, omdat ze de fysieke bewegingen van de voorraad op de bonnen en uitgiften van de materialen registreren en ook de balans in de winkels weergeven.

Het is dus een systeem voor het vaststellen van het saldo na elke ontvangst en uitgifte van materialen via voorraadadministratie om een regelmatige controle te vergemakkelijken en om te voorkomen dat de onderneming wordt gesloten voor inventarisatie.

Om de nauwkeurigheid van de eeuwigdurende voorraadadministratie (bijv. Bin-kaart en grootboek van de winkel) te garanderen, wordt de fysieke verificatie van de winkels uitgevoerd door een programma van continue inventarisatie. Het is mogelijk dat het saldo van de voorraad dat wordt weergegeven door bin-kaarten of grootboek van de winkel, kan verschillen van de werkelijke balans van de voorraad, zoals vastgesteld door fysieke verificatie. Dit kan te wijten zijn aan de volgende vermijdbare en onvermijdelijke oorzaken.

Te vermijden oorzaken :

1. Schrijffouten, dat wil zeggen verkeerde posting, niet-posting van inzendingen, verkeerd gieten, etc. Dergelijke fouten kunnen worden gecorrigeerd en het werkelijke saldo kan overeenkomen met de balans van het boek door de vereiste correctie in bin-kaarten of grootboek te maken.

2. Pilferage en diefstallen.

3. Onachtzaamheid in material handling.

4. Korte of overmatige afgifte van materialen.

Onvermijdelijke oorzaken :

1. Het feitelijke evenwicht kan minder zijn als gevolg van krimp en verdamping.

2. Het werkelijke evenwicht kan meer te wijten zijn aan de absorptie van vocht.

3. Het werkelijke saldo kan minder zijn als gevolg van het uitvallen van brand, rellen enz.

4. Materiaal kan verloren gaan als gevolg van het opbreken van bulkmateriaal in kleinere onderdelen voor afgifte. Er gaat bijvoorbeeld wat ijzer verloren door het opbreken van grote ijzeren staven in kleinere delen.

Aanpassing van discrepanties:

Samenvattingen van kwitanties en uitgiften van materialen worden periodiek opgesteld vanuit het grootboek van de winkel en op een storting van een artikel (of grootboek) geboekt met respectievelijk een debet en een credit. Er wordt een voorraadcorrectieaccount geopend voor het aanpassen van de verschillen tussen de fysieke of de grondbalans en de boekensaldo.

Als uit de fysieke verificatie blijkt dat het werkelijke saldo van het aandeel groter is dan het saldo dat wordt weergegeven door de bin-kaart of het grootboek, wordt een debetnota opgesteld en worden de voorraadadministratie dienovereenkomstig aangepast; Voorraadcorrectierekening wordt gecrediteerd en materiële beheersrekening wordt gedebiteerd. Invoer dient ook te worden gedaan in de ontvangstkolom van de artikelrekening in het grootboek van de winkel die gevonden wordt als overschot en de balanskolom moet ook verhoogd worden met de hoeveelheid die overtollig gevonden wordt.

Evenzo, als er een tekort is aan aandelen, wordt een creditnota opgesteld en worden de voorraadadministraties dienovereenkomstig aangepast door het retourneren van posten die zijn opgenomen op overtollige materialen, zodat de boekbalans kan worden verzoend met het werkelijke saldo. Aan het einde van de boekhoudperiode wordt het saldo in de Voorraadcorrectierekening geanalyseerd om de redenen voor een afwijking te achterhalen.

Als blijkt dat het verschil te wijten is aan onvermijdbare oorzaken, wordt het saldo overgedragen naar de kostprijsberekeningswinst en verliesrekening en als het verschil te wijten is aan vermijdbare oorzaken, wordt het saldo overgedragen naar de Store Overhead Account of Factory Overhead Account als er geen Store Overhead Account is gehandhaafd.

Continue inventarisatie is een essentieel kenmerk van het permanente voorraadsysteem. Maar de twee termen, permanente voorraad en doorlopende inventarisatie moeten niet als één worden beschouwd; permanente voorraad betekent het systeem van voorraadadministratie en doorlopende inventarisatie, terwijl doorlopende inventarisatie alleen de fysieke verificatie van de voorraadadministratie met werkelijke voorraden betekent.

Wat gebeurt er tenslotte in een continue inventarisatie? Bij continue controle wordt fysieke verificatie het hele jaar door verspreid. Elke dag worden 10 tot 15 items willekeurig door rotatie genomen en gecontroleerd, zodat het verrassingselement in de voorraadverificatie kan worden bijgehouden en elk artikel gedurende het jaar een aantal keer kan worden gecontroleerd.

Aan de andere kant ontbreekt er een verrassingselement bij een periodieke controle, omdat de controle meestal aan het einde van het jaar wordt uitgevoerd. Bovendien kunnen redenen voor de discrepanties niet worden gevonden vanwege het lange interval tussen twee periodieke verificaties.

De werking van het perpetual inventory system kan als volgt worden geschetst:

1. De voorraadadministratie wordt bijgehouden en de actuele boeking van transacties wordt daarin gedaan, zodat het actuele saldo op elk moment bekend kan zijn.

2. Verschillende delen van de winkels worden bij toerbeurt in beslag genomen voor fysieke controle. Elke dag worden sommige items gecontroleerd, zodat elk artikel gedurende het jaar op een aantal items kan worden gecontroleerd.

3. Slaat ontvangen maar wachten op inspectie worden niet vermengd met reguliere winkels op het moment van fysieke verificatie, omdat inzendingen met betrekking tot dergelijke winkels nog niet zijn gemaakt in de voorraadadministratie.

4. De kennisgeving van de specifieke items die elke dag moeten worden geverifieerd, wordt alleen aan de opslaghouder gegeven op de datum van daadwerkelijke verificatie, zodat het verrassingselement in de verificatie van de voorraad kan worden gehandhaafd.

5. De fysieke voorraad die beschikbaar is in de winkel, na telling, weging, meting of aanbieding, naargelang het geval, wordt correct vastgelegd in prentkaarten of voorraadlabels of voorraadverificatiebladen.

Uit de bovenstaande bespreking van het permanente voorraadsysteem kunnen we de conclusie trekken dat dit systeem bestaat uit de volgende drie:

1. Bin-kaarten (dwz Kwantitatieve perpetual inventory).

2. Slaat grootboek op (dat wil zeggen kwantitatieve cum-valueerde eeuwigdurende voorraad).

3. Continue inventarisatie (dwz fysieke perpetuele voorraad).

Voordelen van het Perpetual Inventory System:

Hieronder volgen de voordelen van het permanente voorraadsysteem:

1. Het vermijdt de noodzaak voor de fysieke controle van alle winkels aan het einde van het jaar en vermijdt daarmee dislocatie van de productie.

2. Het is mogelijk om een periodieke winst- en verliesrekening en balans voor te bereiden zonder dat er fysieke inventaris wordt opgemaakt, omdat het cijfer voor de eindvoorraad kan worden genomen van de bin-kaarten of het grootboek van de winkel.

3. Een gedetailleerde en meer betrouwbare controle van de winkel wordt verkregen.

4. Aangezien het werk van registratie en doorlopende inventarisatie systematisch en zonder overmatige haast wordt uitgevoerd, zijn de cijfers betrouwbaarder.

5. Continue inventarisatie zal de winkelier en de winkelaccountant meer waakzaam maken in hun werk en zij zullen proberen hun administratie accuraat en up-to-date te houden. De winkelier zal proberen te zien dat er geen lekkage van de winkels is.

6. De planning van de productie kan plaatsvinden op basis van de beschikbaarheid van het materiaal in de winkels, omdat het management voortdurend op de hoogte blijft van de positie van de winkel.

7. Een systeem van interne controle blijft altijd actief omdat bin-kaarten en het grootboek van de winkel fungeren als een kruiscontrole op elkaar.

8. Fouten en schaarste aan voorraden worden gemakkelijk ontdekt en er worden inspanningen geleverd om in de toekomst een tekort aan voorraad te voorkomen.

9. De kapitaalinvestering in winkels kan onder controle worden gehouden, omdat de werkelijke voorraad kan worden vergeleken met de maximale en minimale niveaus.

10. Het stelt correcte aandelen beschikbaar voor claims die bij de verzekeringsmaatschappij kunnen worden ingediend voor verlies wegens voorraden die door brand zijn vernietigd.

Eeuwigdurend voorraadsysteem is een integraal onderdeel geworden van materiële controle vanwege de volgende feiten:

(i) De voorraadadministratie wordt op de juiste manier onderhouden en van dag tot dag afgeschreven, zodat de actuele saldi op elk moment bekend kunnen zijn.

(ii) Een aantal items wordt systematisch en door rotatie fysiek dagelijks gecontroleerd, vandaar dat het als een morele controle dient en als een afschrikmiddel voor oneerlijkheid fungeert.

(iii) Geschikte aanpassingen of rectificatie kunnen worden uitgevoerd als er discrepanties zijn gevonden; (iv) Er kunnen herstelmaatregelen worden genomen om de oorzaken van eventuele discrepanties weg te nemen.

Afbeelding 18:

Na de jaarlijkse inventarisatie van enkele significante verschillen tussen de balans en de voorraad, verzamelt u de volgende informatie:

(I) Welke actie moet worden ondernomen om bovengenoemde informatie vast te leggen?

(II) Een mogelijke gedragslijn van het management aanbevelen om toekomstige verliezen te voorkomen.

(Uw antwoord zou in punten moeten zijn en u hoeft dit niet uit te werken).

Oplossing:

(I) Er moeten de volgende maatregelen worden genomen om de informatie die in het probleem wordt getoond vast te leggen:

(i) Voorraadkaart en grootboek moeten worden gecontroleerd en de juiste fysieke boeking moet worden geregistreerd.

(ii) Er moet een onderzoek worden gedaan naar redenen voor voorraadverliezen en -winsten.

(iii) Na vaststelling van de redenen voor voorraadverliezen en -winsten kan de volgende behandeling worden gevolgd:

Voor voorraadverliezen:

Hieronder volgt een samenvatting van het resultaat bij fysieke verificatie van winkels:

VII. Double Bin System :

Dit systeem wordt gevolgd in kleine organisaties die zich geen dure technieken voor het beheer van winkels kunnen veroorloven. De methode is ook geschikt voor materialen van relatief minder waarde. De materialen worden opgeslagen in bakken die zijn verdeeld in twee compartimenten (er kunnen twee rekken zijn, twee schappen of dezelfde plank kunnen in twee worden verdeeld).

Materialen worden uitgegeven voor productie uit het eerste compartiment en de materialen uit het tweede compartiment worden niet regelmatig aangeraakt. Wanneer de materialen in het eerste compartiment volledig zijn verbruikt, wordt een bestelling geplaatst.

Het tweede compartiment van materialen zorgt voor de verbruiksbehoefte gedurende de tijd die nodig is om verse bezorging te krijgen. De bewaarder moet de materialen in de twee bakken op zodanige wijze indelen dat de productie de behoefte aan materiaal niet belemmert. Dit systeem heeft praktisch gebruik en is eenvoudig te begrijpen en te bedienen.

VIII. Input-Output Ratio:

Deze verhouding wordt gebruikt om de efficiëntie in het gebruik van materiaal te beoordelen. De verhouding geeft de relatie aan tussen de eenheden die voor productie worden aangeboden en de eenheden van het eindproduct.

IX. Materiële (of voorraad) omzetratio:

Gemiddelde voorraad is het gemiddelde van de beginvoorraad en de sluitingsvoorraad.

De omloopsnelheid van de voorraad kan ook als volgt in dagen worden bepaald:

Voorraadomzet in dagen = dagen tijdens de periode / voorraadomzetratio

Het is van essentieel belang om de omzet van verschillende soorten materiaal te vergelijken om te achterhalen welke items traag in beweging zijn, waardoor het management helpt om te voorkomen dat kapitaal in dergelijke artikelen wordt opgesloten. Een lage ratio is een indicator van traag bewegend materieel, accumulatie van verouderde aandelen en het opslaan van te veel voorraad. Aan de andere kant is een hoge omloopsnelheid een indicatie van snel bewegende aandelen en minder investeringen in aandelen.

Een lage omloopsnelheid leidt tot de nadelen die voortvloeien uit overstocking. Als de verhouding van de omloopsnelheid van een artikel nul is, betekent dit dat het artikel tijdens de periode helemaal niet is gebruikt en onmiddellijk moet worden weggegooid, omdat de kwaliteit van het artikel anders zal verslechteren.

Een uitzondering hierop vormen reserveonderdelen voor machines die in gebruik zijn en die op elk moment nodig kunnen zijn wanneer de machine uitvalt. Reserveonderdelen moeten dus op voorraad worden gehouden voor de periode dat de machine in gebruik is.

In dit verband is het de moeite waard om een discussie te hebben over langzaam bewegende, slapende en verouderde voorraad van winkelartikelen.

Traag bewegende aandelen. Traag bewegende voorraden zijn die onderdelen van winkels die niet met regelmatige tussenpozen worden uitgegeven. De problemen van dergelijke items zijn onregelmatig en worden niet met normale intervallen gemaakt.

Slapende aandelen:

Inactieve aandelen zijn die items van winkels die zelden worden uitgegeven vanuit de winkel. Consumptie van dergelijke items is bijna nul. Deze items worden opgeslagen in geval van nood, zoals reserveonderdelen die nodig kunnen zijn als de machine uitvalt.

Verouderde voorraden:

Verouderde voorraden zijn die onderdelen van winkels die zijn uitgegoten en die niet verder worden gebruikt voor het doel waarvoor ze zijn gekocht. Voorraden kunnen verouderd raken vanwege veranderingen in productontwerp of productiemethoden, gebruik van vervangende materialen, stopzetting van een product, enz.

Langzame en verouderde artikelen kunnen worden opgespoord door de records in de winkel (grootboek) en de omzetratio te scannen.

Volgende stappen kunnen worden genomen om traag bewegende en verouderde artikelen te verminderen:

(i) Diversificatie van de productie om van dergelijke materialen gebruik te maken.

(ii) Gebruik als vervanging in plaats van andere materialen.

(iii) Verwijder ze voordat ze verder in waarde achteruitgaan.

Al deze aandelen veroorzaken angst omdat ze de materiaalkosten verhogen door de boekwaarde en de verliezen van materialen te verhogen. Verliezen en kosten die voortvloeien uit traag bewegende voorraden kunnen worden verminderd door hun hoeveelheid in de winkel te verminderen.

Kleinere hoeveelheden van dergelijke materialen moeten worden gekocht met het oog op hun verbruik en voorlooptijd. Om de hoeveelheid van dergelijke voorraden te verminderen, moeten inspanningen worden geleverd om hun verbruik te vergroten door hun alternatieve gebruik te achterhalen en de productie te verhogen door de vraag in de markt te vergroten.

Verliezen en kosten die voortvloeien uit slapende voorraden kunnen worden verminderd door alleen die items te kopen die absoluut noodzakelijk zijn voor de productie. Overtollige slapende items, indien aanwezig, moeten zo vroeg mogelijk worden verwijderd, zodat hun waarde niet verder verslechterd.

Verouderde artikelen mogen niet verder worden gebruikt en moeten daarom onmiddellijk worden verwijderd om de boekwaarde en verliezen als gevolg van kwaliteitsverslechtering te verminderen.

Een systematische aankoopprocedure moet worden gevolgd om verliezen als gevolg van dergelijke voorraden te verminderen. Aankopen moeten worden gedaan volgens het aankoopbudget van het materiaal, zodat er geen ongeoorloofde aankopen kunnen worden gedaan. Het management moet een periodieke beoordeling van de artikelen in de winkels uitvoeren om het kwantum van dergelijke voorraden te verminderen.

Afbeelding 20:

Bereken de materiaalomzetratio voor het jaar 2011 aan de hand van de volgende informatie en bepaal welke van de twee materialen het snelst beweegt.

Volgende transacties worden geëxtraheerd uit de bin-kaart van winkels met betrekking tot een onderdeel gedurende het jaar 2011-12:

X. FNSD-analyse:

FNSD-analyse verdeelt de items van winkels in vier categorieën in de aflopende volgorde van belangrijkheid van hun gebruikssnelheid. T staat voor snel bewegende items die in korte tijd worden verbruikt. 'N' staat voor normaal bewegende items die over een periode van een jaar of zo zijn uitgeput. 'S' duidt op langzaam bewegende items die niet met regelmatige tussenpozen worden uitgegeven en naar verwachting over een periode van twee jaar of langer zijn opgebruikt.

'D' betekent dode items en de consumptie van dergelijke items is bijna nul. D-items kunnen ook als verouderde artikelen worden beschouwd die ouder zijn geworden en niet meer worden gebruikt voor het doel waarvoor ze zijn gekocht. Voorraden van snel bewegende items moeten continu worden behandeld en bevoorradingsopdrachten moeten op tijd worden geplaatst om te voorkomen dat dergelijke items worden opgesoupeerd.

Normaal bewegende items moeten regelmatig worden beoordeeld en bestellingen voor het aanvullen ervan moeten regelmatig worden gedaan. Voorraad van langzaam rijdende winkels moet zeer zorgvuldig worden beoordeeld voordat eventuele aanvulorders worden geplaatst om te voorkomen dat dergelijke artikelen te vol worden. Alternatieve gebruiken moeten worden gevonden voor items uit de dode voorraad. Anders moeten ze zo vroeg mogelijk worden verwijderd, zodat hun waarde niet verder verslechterd.

XI. Materiaal (voorraad) kostenrapporten:

Het doel van de rapportage van de materiaalkosten is om het management te helpen bij het uitoefenen van effectieve materiële controle en het nemen van de juiste beslissingen. Materiaalkostenrapporten dienen als communicatiemiddel, meestal in de geschreven vorm van feiten met betrekking tot materialen, die moeten worden gebracht naar de uitputtingsgraad van de verschillende managementniveaus die deze kunnen gebruiken om gepaste actie te ondernemen ten behoeve van materiële controle. 'Materiaalbeheersing' is onderverdeeld in drie aspecten, namelijk. aankoopcontrole, opslagcontrole en consumptiecontrole.

Aankoopcontrole is om de efficiëntie van de inkoopafdeling te waarborgen; controle van winkels, de efficiëntie van de afdeling winkels en verbruikscontrole, de efficiëntie van de afdelingsvoormannen.

Een goed ontwerp van materiaalkostenrapporten is essentieel om deze doelen van materiaalcontrole te bereiken. Het is moeilijk om het ontwerp van materiaalrapporten te geven dat geschikt is voor alle organisaties. Het ontwerp moet in overeenstemming zijn met de individuele vereisten van de organisatie. Hieronder vindt u enkele soorten rapporten die moeten worden voorbereid.