Planning: betekenis, doelstellingen en componenten

Na het lezen van dit artikel zult u meer te weten komen over de planning: 1. Betekenis van de planning 2. Doelstellingen van de planning 3. Factoren die van invloed zijn 4. Componenten 5. Procedure.

Betekenis van planning:

Planning is het proces van het voorschrijven van "Wanneer" elke bewerking in een productieproces moet worden uitgevoerd. Volgens Kimball en Kimball is planning "De tijdsbepaling die nodig is om elke bewerking uit te voeren en ook de tijd die nodig is om de hele reeks bewerkingen uit te voeren zoals gerouteerd."

Dus planning kan worden genoemd als:

(i) Een detail van waar en wanneer elke bewerking in het productieproces moet worden uitgevoerd of uitgevoerd.

(ii) Het opstellen van een activiteitentijdtabel die aangeeft op welk tijdstip elke gebeurtenis of handeling elke procedure of proces kan beginnen en / of eindigen.

Doelstellingen van de planning:

Het fundamentele doel van de planning is om de productieactiviteiten zodanig in te richten dat de productiekosten tot een minimum worden beperkt en de geproduceerde goederen op de juiste datum worden geleverd.

In het algemeen voldoet planning aan de volgende doelstellingen:

(i) Om aan de leveringsdatums te voldoen, is de volgorde van bewerkingen goed gepland.

(ii) Minimale totale productietijd hebben door een betere benutting van de middelen.

(iii) Voor maximale bezettingsgraad en vermindering van de arbeidskosten door minimalisering van het ledig zijn van machines en mankracht.

(iv) Om onevenwichtige toewijzing van werk tussen de verschillende afdelingen en werkstations te voorkomen.

Factoren die van invloed zijn op de planning:

Planning voltooit de planningsfase van PPC De volgende factoren zijn van invloed op de productieplanning en moeten worden overwogen voordat het planningsplan wordt voltooid.

Externe factoren:

Dit zijn de factoren die niet binnen de controle van het management van de organisatie liggen. Ze worden gedicteerd door de externe krachten waarop het management zich aanpast.

Zulke belangrijke factoren zijn de volgende:

(i) Vraag van de klant:

Deze vraag wordt geschat op basis van de verkoopprognose. De planning is gebaseerd op de prognoses van de verwachte verkoop van specifieke producten in de continue productie. De prognose wordt gemaakt op basis van het verwachte bedrijfsvolume in het geval van intermitterende productie.

(ii) Leveringstermijnen van klanten:

In een continue of massaproductie met seizoensgebonden vraag, moet de planning zodanig worden gekozen dat het hele jaar door een evenwichtige productie wordt gerealiseerd, waardoor de voorraden met een constant productieniveau worden verlaagd. In het geval van de intermitterende productie met de seizoensgebonden vraag, kan deze worden aangepast door levering op aanvaardbare leverdata aan de consumentenbestellingen.

(iii) Voorraad van goederen die reeds bij dealers en detailhandelaren liggen:

Deze situatie doet zich voor bij voortdurende productie van gestandaardiseerde goederen. Meestal onderhouden de dealers en retailers bepaalde voorraadniveaus met hen. De planning moet gebaseerd zijn op de voorraadpositie bij de retailers en dealers.

Interne factoren:

De factoren binnen de beheersing van het management moeten zodanig worden gemanipuleerd dat doelstellingen van de productiefunctie het meest efficiënt en economisch kunnen worden bereikt.

Enkele belangrijke van dergelijke factoren zijn als volgt:

1. Voorraad van afgewerkte producten met de Enterprise:

Wanneer de productie op voorraad wordt gemaakt, moet de planning met de dealers worden aangepast aan de voorraad afgewerkte producten. De nieuwe verkoopprognose moet worden gemaakt en de planning moet worden gedaan in het licht van de fluctuaties in de voorraad.

2. Tijdinterval om afgewerkte producten van grondstof te verwerken:

Dit is de tijd die nodig is om elke subassemblage en het eindproduct van de grondstoffen te verwerken.

3. Beschikbaarheid van machines en apparatuur:

De verschillende machines en apparatuur hebben verschillende productiecapaciteiten. Bovendien kan hun bezettingsplanning worden voorbereid met behulp van machineladingschema's.

4. Beschikbaarheid van Manpower:

De planning moet worden gedaan in het licht van de beschikbaarheid van de mankracht. De productie-rush moet worden aangepast aan overwerken of het aannemen van tijdelijke krachten.

5. Beschikbaarheid van materialen:

Soms onderbreken omstandigheden de productiestroom. Juiste voorraadniveaus moeten worden gehandhaafd om planning in continue productie mogelijk te maken. In geval van waarschijnlijke bevoorrading met strategische goederen, moeten extra inspanningen worden geleverd om deze zo veel mogelijk te verkrijgen en de beperkte voorraad in handen mag alleen worden uitgegeven voor kritieke operaties.

6. productiefaciliteiten:

De productiefaciliteiten in termen van stroomvereisten, materialhandlingservices, opslag en dergelijke andere voorzieningen moeten in nauwkeurige hoeveelheden worden geleverd, zodat deze de soepele productiestroom niet nadelig beïnvloeden en de planningsfunctie vergemakkelijken.

7. Haalbaarheid van economische productieruns:

Onder de economische partijproductie worden de twee kosten, dwz de oprichtingskosten en de boekwaarde, gelijkgesteld.

8. Typen productie van een product:

Dit bepaalt de juiste planningsprocedure.

Het verschil is als volgt:

(a) Partijproductie:

In dit geval wordt het product in partijen of op werkorders vervaardigd. Het kan verder als volgt verdeeld worden:

(i) Productie op bestelling:

Wanneer orders door de winkels gaan voor afzonderlijke onderdelen, in enkele of meerdere stukken, moet elk onderdeel vele processen doorlopen. De montage zal afhankelijk zijn van alle onderdelen die tegelijkertijd gereed zijn. bijvoorbeeld gietstukken en stampen (afgewerkt en onafgewerkt) die beide moeten worden gemonteerd.

(ii) Productie op voorraad:

Dit is anders dan de vorige voornamelijk in dat zeer grote aantal stukken, dus het is handiger om grote hoeveelheden te produceren en deze op voorraad te zetten om te worden gebruikt voor montage zoals vereist. Onderdelen worden geproduceerd door afzonderlijke partijen met vooraf bepaalde intervallen gedurende een periode. In dit geval is assemblage een onafhankelijke bewerking en kan deze worden uitgevoerd zolang onderdelen op voorraad zijn.

(b) Continu / Massafabricage:

Het geval kan zijn voor continue productie van een enkel product, een multiproduct of een assemblageproduct. In één product doorloopt het een reeks processen zonder montage. Uitvoer wordt meestal berekend in weken of maanden in plaats van orders. De enige verandering kan de toename of afname van de output zijn, zoals de vraag aangeeft.

Bij de vervaardiging van meerdere of assemblageproducten worden delen vrij belangrijkere onderdelen continu geproduceerd, waarbij elke bewerking een gegeven uitvoer per dag heeft, alles evenredig verhoogd of verlaagd zoals aangegeven door de vraag.

Wat planning betreft, is dit equivalent aan verschillende stromen van continue vervaardiging van subassemblage, assemblage en gelijktijdige eindproducten die toenemen of afnemen met de uitvoer van de onderdelen / componenten.

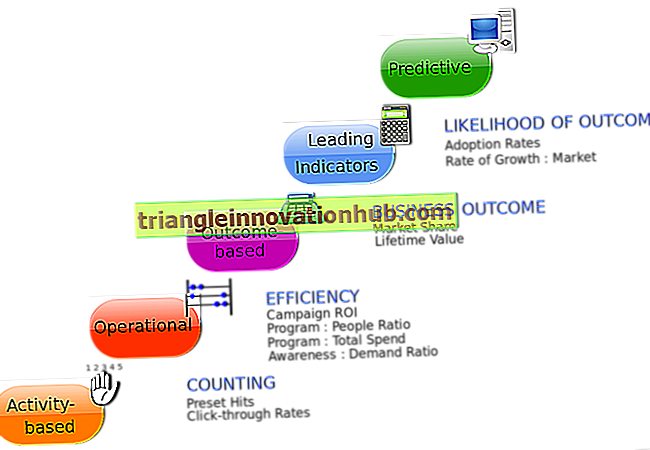

Componenten van Scheduling:

Vanaf de bestellingen van de klant tot de levering van afgewerkte producten, kan de planningscyclus worden onderverdeeld in de volgende stappen. Elke stap vereist enige tijd die kan verschillen van bestelling tot bestelling. Deze stappen zullen in het begin plaatsvinden in het geval van gestandaardiseerde productieprocessen, maar kunnen worden gewijzigd wanneer het ontwerp, de verwerking, de inkoop of het verkoopvolume verandert.

(i) Voorrondes voor vervaardiging:

(a) Kredietcontroleperiode:

Dit is heel weinig voor gevestigde klanten en bekende bedrijven.

(b) Tijd voor het voorbereiden van de productieorder door de verkoopafdeling:

Het bestaat uit het uitdrukken en herschrijven van de orders in productieorders met een identificatienummer, verzenddatum en autorisatie van de productie-eenheid om door te gaan met de productie.

(c) Tijd voor engineeringafdeling:

De productieafdeling en de engineeringafdeling zullen gelijktijdig een kopie van de productieorder ontvangen en indien nodig doorgaan met het ontwerp, de opmaak, de specificatie en de stuklijst enz.

(ii) Verbruikte tijd in productieplanning:

De productiecontroleafdeling moet de verzenddatum bepalen door het werk in te passen in het huidige fabrieksschema. Te liberale of strakke schema's moeten worden vermeden. Praktisch gezien is het moeilijk om de werkelijke gang van zaken te voorspellen, maar een goede benadering zal helpen bij het vaststellen van verschillende vergoedingen.

De tijd die de planningsafdeling nodig heeft voor het verwerken en doorsturen van de bestelling naar de productieafdeling, wordt de productieplanningstijd genoemd. Door de activiteiten van verschillende afdelingen te overlappen, kan veel tijd worden bespaard.

(iii) Procurement Cycle Time:

Inkoopcyclustijd is de tijd die wordt gebruikt voor het ontvangen, inspecteren van verschillende grondstoffen en gekochte onderdelen. De activiteiten van bestelling, grondstoffen of onderdelen, hun inspectie en leveringen kunnen gelijktijdig zijn, alleen de grootste tijd hiervan moet worden overwogen.

(iv) Tijd voor opslag van grondstoffen:

De tijd tussen het ontvangen van de grondstof en de levering voor productiedoeleinden staat bekend als opslagtijd van grondstoffen.

(v) Werktijden:

De leveringsdatums kunnen worden vertraagd vanwege het niet beschikbaar zijn van gereedschappen zoals mallen, armaturen en andere gereedschappen. Daarom moeten deze ruim van tevoren worden gepland door de engineeringafdeling. Wanneer de aanschaf van materialen of onderdelen wordt gestart, moet ook het ontwerp en de productie of aankoop van materialen beginnen. De beschikbaarheid van hulpmiddelen moet worden vastgesteld voordat ze op de baan worden gezet.

(vi) Verwerking van cyclustijd in de fabriek:

De fabrieksverwerking vereist planning en planning, die de kortste cyclustijd moet geven die overeenkomt met de bestaande belasting en de meeste economische benutting van beschikbare apparatuurcapaciteit.

De meeste processen hebben een overlappend karakter, omdat ze zijn gepland volgens (i) de beschikbare en open machinecapaciteit (ii) tijd waarin materialen kunnen worden verkregen (iii) volgorde waarin onderdelen vereist zijn en (iv) coördinatie van subassemblage en montageprogramma.

Het schema geeft de netto totale verwerkingstijd die begint met het eerste deel tot het einde van het laatst. De nettofabriektijd kan dus worden bepaald door de eventuele overlaptijd af te trekken.

(vii) Tijd voor opslag van componenten / onderdelen:

Dit wordt alleen overwogen als onderdelen vóór het schema worden vervaardigd en moeten wachten op hun beurt voor montage of montage in de winkel.

(viii) Transittijd:

De tijd die het kostte om het werk tussen verschillende afdelingen te verplaatsen. Het moet in de planning worden opgenomen.

(ix) Tijd voor deelmontage:

In de meeste gevallen wordt het overlapt met fabrieksprocessen.

(x) Eindmontage, test- en verzendtijd:

De uiteindelijke testtijd van de assemblage kan worden berekend door de tijd die elke testeenheid nodig heeft te totaliseren. Meestal worden eenheden in groepen geïnspecteerd. De nettijd van begin tot einde is de tijd die moet worden opgenomen in het schema. In het geval van het verpakken en verzenden van één eenheid, moet de tijd die voor dit doel is verbruikt, in overweging worden genomen.

Planprocedure:

Normaal plannen begint met het typische masterschema, dat wil zeggen dat het hoofdschema van een freesmachine wordt weergegeven volgens de afbeelding zoals beschreven in het voorbeeld.

Een masterschema lijkt op een controlekantoor dat informatie invult over alle bestellingen in de hand. Masterplanning is een wekelijkse specificatie van de productie-eisen. De totale capaciteit in elke week kan worden berekend.

Naarmate de orders worden ontvangen, worden ze, afhankelijk van hun leveringsdata, opgenomen in het hoofdschema. Wanneer de winkelcapaciteit vol is voor de betreffende week, worden nieuw verworven bestellingen naar de volgende week uitgevoerd, enzovoort. Dus een masterschema wordt continu bijgewerkt, het vertelt dat het lopende totaal van het masterschema de basis is voor verdere roosteringstechnieken.

Roosterprocedure voor verschillende soorten productie:

De planningsprocedure varieert van plant tot plant en met het type productie.

De volgende zijn verschillende gevallen:

1. Voor intermitterende productie: het gaat om het volgende:

(a) Planning binnen de bestelling:

Relatieve datums waarop elk proces op elk onderdeel of elke partij moet worden gestart of voltooid, is essentieel om te bepalen of het in andere bestellingen past.

(b) Planning van de bestelling met betrekking tot andere bestellingen:

In voorraadproductie zal dit afhangen van de relatieve data waarop elke component voor voorraad moet worden voltooid, terwijl in het geval van klantproductie. Dit is afhankelijk van de bezorgdatum van de bestelling. De volgorde van de aan elke machine toe te wijzen volgorde kan worden bepaald.

(c) Plannen naar Machine:

Met de vereiste voltooiingsdatum voor een bestelling, wordt een verwijzing naar een schema met relatieve verwerkingsdatums weergegeven wanneer elk proces moet worden gestart. Verwijzingen naar machinebeladingsrecords geven de dichtstbijzijnde beschikbare datum voor het starten weer. Wanneer alle processen op alle onderdelen of partijen aan machines zijn toegewezen, is de planning voltooid.

In de productie van aangepaste orders, in de afwezigheid van spoedorders, is de planning heel eenvoudig. In dergelijke situaties moet het bedrijf de precieze laadgegevens bij de hand hebben om een gedetailleerd en nauwkeurig schema te maken voor een strakke productiecontrole om aan de leveringsverplichtingen te voldoen. In productie om te stockeren, is productie gedaan voor voorraad en zijn besturingsproblemen eenvoudig.

Gantt-diagrammen worden normaal gesproken gebruikt om een gedetailleerd beeld te geven van de belasting en het schema van afdelingen of fabrieken.

2. Voor continue productie:

In dit geval is planning een eenvoudig probleem, maar om productie te coördineren met verkoop, voorraadniveaus, inkoop, engineering en financiële operaties, is een zorgvuldige planning essentieel.

In het geval van continue productie van een enkel product, kan variatie in de productie zeer eenvoudig worden bereikt. In geval van continue productie van het assemblageproduct neemt het roostervraagstuk toe. In de praktijk is het vanwege de beperking van apparatuur, mankracht en materialen moeilijk om alle onderdelen te voltooien wanneer dat nodig is. Dit kan te wijten zijn aan storingen, overmatige afwijzing en onnauwkeurigheid van schattingen.

Voorbeeld:

Bereid de hoofdplanning voor op een freesmachine voor een maand. Uit de gegevens uit het verleden is bekend dat de machine 20 uur per dag werkt. Dus max aantal M / C - uur per week = 20 x 6 = 120

Nu moet de planning op een dusdanige manier gebeuren dat het maximale aantal M / c - uren niet meer dan 120 per week mag bedragen en onder het minimum aantal M / c - uren zou moeten zijn (zeg 6 machine - uren)

Hoofdplan:

Voor een freesmachine.

Max. Producties = 120 uur.

Min. Productie = 6 uur. (zeggen)

Uit deze grafiek is het duidelijk dat de M / c in de eerste week gedurende 100 uur bezig is, in de tweede week gedurende 85 uur, in de derde week gedurende 40 uur en in de vierde week is er geen belasting op het m / c. Nu is er een vierde klus op deze m / c.

Als deze nieuwe taak minder dan 20 uur in beslag neemt op die m / c, kan deze direct in de eerste week of in de tweede week of op de derde of vierde plaats worden geladen. Als de voltooiingstijd meer dan 20 uur bedraagt, moet de taak in verschillende weken worden geladen of wanneer er geen belasting is.

De doelstellingen van Master Schedule:

(i) Het biedt een manier om een lopend totaal van de productie-eisen te houden.

(ii) Het vergemakkelijkt de productiemanager om vooraf te plannen voor elke schakelbehoefte van het ene product naar het andere of voor een mogelijke algehele toename of afname van productie-eisen.

(iii) Het verschaft de vereiste gegevens voor het berekenen van het achterlog van de werklast voor elke machine.

(iv) Met behulp van moederschema's kan de klant worden voorzien van een waarschijnlijke of soms bepaalde definitieve datum van levering nadat zijn bestelling op het hoofdschema is geplaatst

voordelen:

(i) Heel eenvoudig en gemakkelijk te begrijpen

(ii) Het biedt een algemeen beeld en het huidige productieplanning

(iii) Kan gemakkelijk worden onderhouden door niet-technisch personeel

(iv) Het maken en onderhouden van deze kaart is goedkoop

(v) Met het oog op spoed van bestellingen kan een bepaald percentage van de totale capaciteit opnieuw worden toegewezen.

nadelen:

(i) Geeft alleen een algemeen beeld en gedetailleerde bewerkingen zijn niet aangegeven.

(ii) Het geeft geen gedetailleerde informatie, dus dit systeem is van toepassing op kleinere planten.